当支座采用焊接连接时,在顶、底板相应位置处预埋钢板,支座就位后用对称继续方式焊接。当支座采用焊接连接时,在支座顶,底板相应位置处预埋钢板,支座就位后用对称断续方式焊接。当纵坡坡度大于1%时,应采用预埋钢板、混凝土垫块或其它措施将梁底调平,保证橡胶支座平置。到20世纪90年代,全至少有30多个和地区开展“基础隔震”技术的研究。到当前为止未发现任何问题,运用结果优越。到了1996年日本采用隔震设计的建筑数口达到了230栋。等待两片T梁间横隔板焊成整体后,方可拆除临时支撑。等待砂浆硬化后拆除调整支座水平用的垫块并用环氧沙浆填满垫块位置。

以公路 T 形梁桥(桥面宽≥10m)为例,支座布置需结合墩台刚度差异设计:固定墩:设置 1 个固定支座(限制纵、横向位移),相邻支座设为 “横向可动、纵向固定” 的单向活动支座;活动墩:设置 1 个纵向活动支座(与固定墩固定支座对应,释放纵向位移),其余均设双向活动支座(释放纵、横向位移);桥台:因横向刚度大,仅需在 1 个桥台上设定向活动支座(限制纵向、释放横向),其余设双向活动支座。

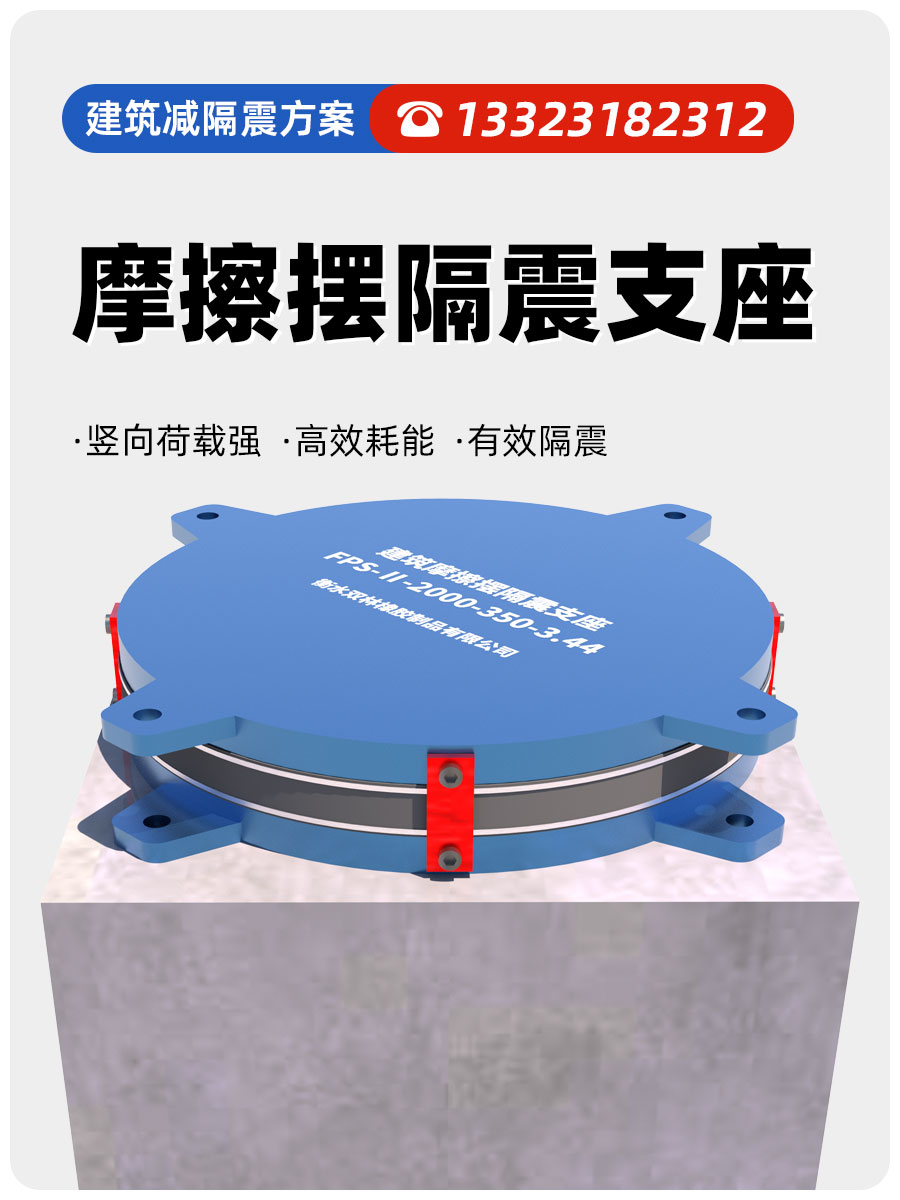

摩擦摆隔震支座FPSII-2000-300-3.48厂家

摩擦摆隔震支座FPSII-2000-300-3.48厂家

建筑橡胶支座作为连接桥梁上下结构的关键组件,承担着传递荷载、适应变形、减震隔震等重要功能。其合理选择与应用直接关系到工程的安全性与耐久性。本文从支座类型、承载力计算、设计规范、常见问题及治理措施等方面展开综合阐述。

与隔震层的协同工作在现代抗震桥梁设计中,隔震层的设置与支座的协调至关重要。

建筑摩擦摆隔震支座FPS3A源头工厂

建筑摩擦摆隔震支座FPS3A源头工厂

GPZ(II)盆式橡胶支座是一种采用铸钢构件与橡胶组合而成的新型盆式橡胶支座产品,它属于GPZ系列公路建筑盆式支座系列产品第二代产品,与同类的盆式支座相比,具有承载能力大、水平位移量大、转动灵活等特点,且重量轻,结构紧凑,构造简单,建筑高度低,加工制造方便,节省钢材,降低造价等优点,是适宜于大垮建筑使用的较理想的支座。

LRB500隔震支座的应用场景和标准

摩擦摆隔震支座FPSII-10000-400-4.11厂家

摩擦摆隔震支座FPSII-10000-400-4.11厂家

研制、生产的产品有预应力智能张拉设备(数控张拉设备)、智能压浆设备、智能自动连续顶推千斤顶、智能自动连续提升千斤顶、前卡张拉千斤顶、张拉千斤顶设备、超高压张拉油泵、顶举千斤顶、顶管千斤顶、超薄型扁形千斤顶(支座更换千斤顶)、精扎螺纹锚张拉千斤顶、静载试验千斤顶、挤压机、镦头器、预应力真空泵、自动泵站、压浆泵、波纹管机、预应力工作工具锚具、固定端P型锚具、精扎螺纹钢锚具、冷铸镦头锚具、体外索锚具、低回缩锚具、连接器锚具、岩土锚具、岩锚隔离支架、预应力波纹管等四百多个品种规格,广泛应用于建筑、高铁、高层建筑、市政工程、水电站等工程领域。

为便于隔震支座日后更换,在隔震支座上表面铺设一层SBS油毡厚3MM。为此,对公路建筑的养护、维修要做到实时、隹确。为此建议建筑设计单位,承载力超过3000KN的支座尽量选用盆式橡胶支座,以确保工程质量。为防止布料机振动使下预埋板发生位移,可采用汽车泵浇筑。为防止离心力下使梁体横向移动,可设置横向挡块。为防止梁(上部构造)的横向移动,在支座或上部构造两侧需设防滑挡块。为防止漏浆,可在支承钢板之间四周空隙处,用纱回丝,油灰或软木板填设。为改善框架结构及底框结构的抗震性能,提出一种新型扇形铅粘弹性阻尼器对梁柱节点进行耗能减震加固。为减低滑板材料的磨耗,该桥球型支座设计应用了补充硅脂装置以提高支座的耐久性。为简单起见,不设专门的支座结构,直接使板或梁的端部支承在几层油毛毡或石棉做成的建议垫层上。

摩擦摆隔震支座FPSII-2000-350-3.81生产厂家

摩擦摆隔震支座FPSII-2000-350-3.81生产厂家

承载系统中的内部橡胶板选材依据使用环境的气候条件而定。在温度范围为 - 20℃~60℃的环境中,氯丁胶凭借其良好的耐候性和物理性能成为合适之选;当温度低至 - 40℃~60℃时,天然橡胶则以其出色的低温性能和高弹性发挥关键作用;而在更为严苛的 - 40℃~80℃温度区间,三元乙丙胶凭借其优异的耐老化和耐高温性能,为支座的稳定运行提供可靠保障。硫化前,钢板会经过 Sa2.5 级喷砂除锈处理,这一工序如同为钢板穿上了一层 “保护衣”,极大地增强了钢板与橡胶之间的粘结强度,使其达到≥0.5MPa,有效防止在长期使用过程中出现脱粘现象,确保支座整体结构的稳定性和可靠性。

地震灾害具有不确定性和高危害性,隔震技术通过 “以柔克刚” 的理念,在建筑上部结构与地基之间设置隔震层,橡胶支座作为隔震层的核心构件,通过两大机制发挥防护作用:一是延长结构自振周期,避开地震能量集中频段;二是通过自身变形和阻尼作用吸收消耗地震能量,可减少 50%-80% 的地震能量传递至上部结构。

此外,球型支座作为近年发展起来的先进类型,其转动设计能力可达0.01–0.02弧度,特殊设计甚至达到0.05弧度,适用于弯桥、宽桥等复杂结构形式。

隔震与消能减震设计的核心优势是 “非线性、大变形集中于隔震支座与阻尼器”,具体体现:设计聚焦:仅需优化隔震构件(支座阻尼比、水平刚度),无需复杂计算上部结构非线性响应;分析简化:上部结构因地震作用降低(降幅 60%-80%),可按弹性变形分析,结果更可靠;修复便捷:震后仅需更换受损隔震构件,上部结构基本无损伤,降低修复成本。