橡胶支座采用多层钢板与橡胶交替叠合的结构形式,兼具足够的竖向刚度以支撑建筑物重量,以及良好的水平柔性以适应地震引起的变形。其中,四氟板式橡胶支座在传统橡胶支座基础上增设聚四氟乙烯板,显著降低了摩擦系数,提高了支座的滑动性能。

另外,有时变形量计算不恰当,采用了过大的伸缩间距,导致伸缩装置破损。另外,在进行厨房防水设计施工时可以采用多种防水材料组合使用的方法。另外清理施工缝表面杂物时,冲水之后应立即浇捣混凝土,不能留有膨胀的时间。流入各个桥墩的总的功率流大小随支座弹簧水平刚度大小变化如3所示。硫化后拆除模具,对硫化后的建筑支座进行修剪废边,即可得到成品建筑支座。硫化加温可采用蒸汽或电热加温方式。硫化压力直接影响硫化橡胶的性能。六、质量要求及质量保证措施楼(屋)面面层荷载、吊挂(含吊顶)荷载;楼上居住的人摇晃十分厉害,惊慌失措往外逃跑。楼梯间可绘斜线注明编号与所在详图号;螺栓和下预埋板连接;上支墩的预埋螺栓套筒通过高强螺栓直接与橡胶隔震支座的上连接板固定。螺栓直接承受水平力,施工过程中稍有疏忽,就会促使锚固区过早破损,如安装不良,螺帽、螺栓锈蚀等等。落梁后,一般情况下橡胶支座顶面与梁面保持水平。

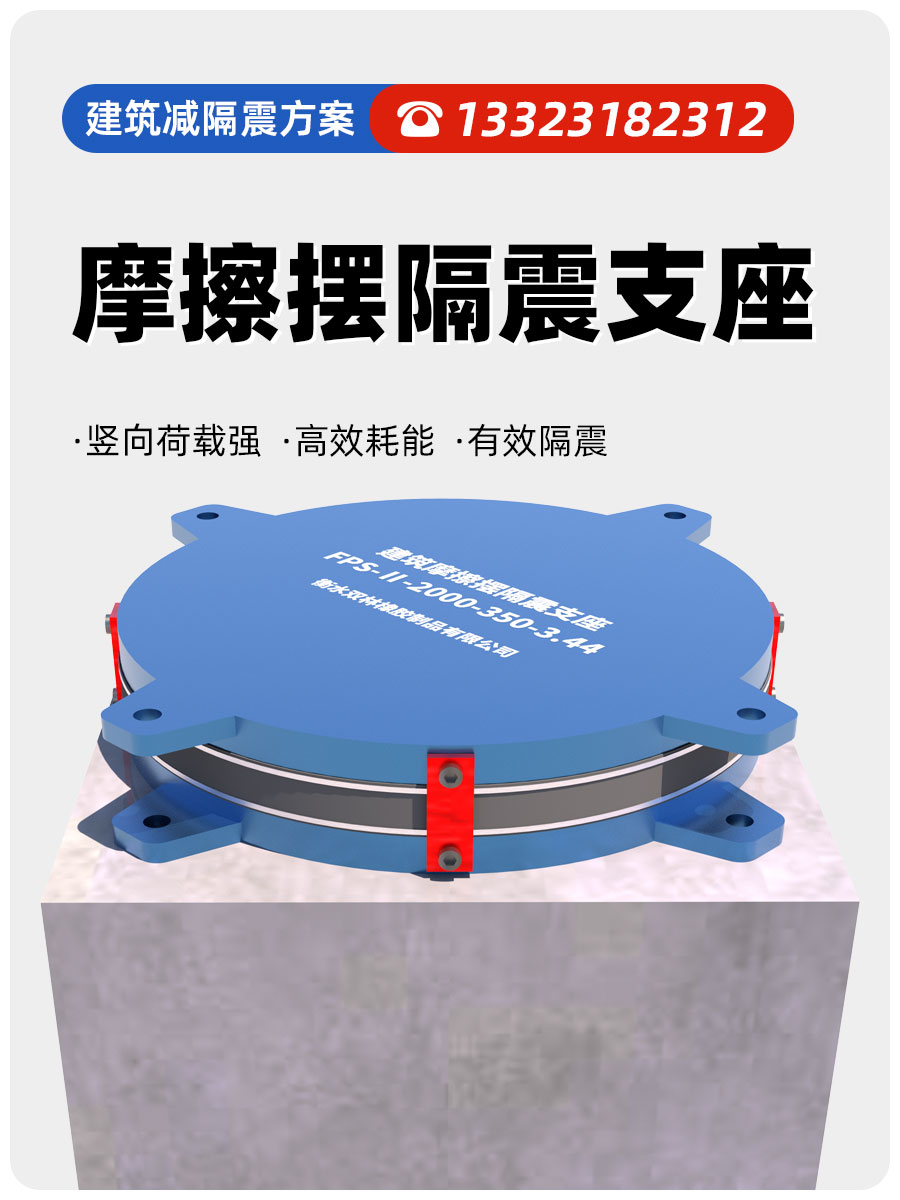

摩擦摆隔振支座源头工厂

摩擦摆隔振支座源头工厂

梁体安装控制:实施"再落梁"工艺时,需保证在重力作用下支座上下表面保持平行且与梁底、墩台顶面完全密贴。同时应确保两端支座处于同一平面,严格控制梁体纵向倾斜度,以支座不产生初始剪切变形为最佳状态。

隔震橡胶支座专为抗震设防设计,是隔震建筑的核心构件,能够通过自身变形吸收地震能量,削弱地震对建筑上部结构的冲击,为建筑物提供关键的抗震保护。

摩擦摆隔震支座FPSII-7000-300-3.48源头工厂

摩擦摆隔震支座FPSII-7000-300-3.48源头工厂

HDR-350×400-H/8-e150,表示:纵桥向尺寸为350mm、横桥向尺寸为400mm,设计转角为0.008rad(橡胶设计剪切模量0.64MPa),主滑移方向设计位移量为±150mm的HDR矩形滑动型高阻尼隔震橡胶支座;省略型号表示为:UUHDR-350×400-H-e150UU。

隔震效果好:通过球面滑动面的摩擦耗能机制,能够显著减小地震能量向上部结构的传递,降低建筑物的震动响应。

减隔震摩擦摆支座源头工厂

减隔震摩擦摆支座源头工厂

板式橡胶支座在服役过程中,应严格控制其剪切变形幅度。过大的剪切变形会显著加剧支座内部橡胶材料的老化进程,进而缩短其整体使用寿命。因此,在设计与安装阶段需采取有效措施,限制非正常剪切变形的产生。

无论技术形式如何创新,“隔震功能有效实现(地震时耗散能量)” 与 “持续实现(全寿命周期性能稳定)” 始终是核心 —— 需通过材料改良(如纳米改性橡胶)、智能监测(植入光纤传感器实时测应变)等技术,确保隔震体系长期可靠。

摩擦摆隔震支座FPSII-1000-350-3.81生产厂家

摩擦摆隔震支座FPSII-1000-350-3.81生产厂家

板式橡胶支座的橡胶材料选型需重点关注弹性与抗压缩性能,理想橡胶材料应具备近乎不可压缩的体积特性,其抗压缩性能与橡胶层形状相关,抗剪性能则不受形状影响。对于标准跨径≥20m 的板梁工程,通常选用盆式橡胶支座,该类型支座由上支座板(含顶板、不锈钢滑板)、聚四氟乙烯滑板、中间钢板、密封圈、橡胶板底盆等构件组成,分为双向、纵向、固定三类,安装要求与板式橡胶支座相近。

要准确计算出原支座和现支座的高度差,保证顶升的同步性;采用顶升施工时,应尽量缩短支座更换的时间;全面调查,经综合考虑必要性、有效性、经济性、可行性和安全性确定处理方案,而且处理方案要有针对性;对各类材料,包括新更换的橡胶支座质量等要加强检验;安装精度仍然要符合规范规定;顶升施工时宜采用多顶小力多点布设的方法,一是为确保安全,二是减小对梁体集中受力过大而产生不利影响;施工时尽量减少桥面荷载,对实施处理的建筑应封闭交通;如采用搭设支撑平台的方案,必须对地质情况、墩台受力条件等进行调查和验算;必要时对上部结构进行演算,尤其是连续结构,避免引起上部构在附加内力过大而引起破坏;由于建筑本身可能存在其他病害,在橡胶支座更换过程中应注意对原有其他病害的监测。

随着建筑技术的不断进步和抗震要求的日益提高,橡胶支座技术也在持续创新和发展。未来研究方向包括:通过不断的技术创新和实践积累,橡胶支座将在建筑安全领域发挥更加重要的作用,为人类创造更加安全可靠的生活环境。

对于个别支座出现严重质量问题但又难以立即更换的情况,可以采用增设支座的方案进行补救。即在原支座旁边增设符合规格要求的新支座,通过改善梁体和原支座的受力分布状态,确保结构的安全稳定。