加劲钢板的作用:钢板主要承担压力,限制橡胶层的侧向膨胀,从而极大地提高了支座的竖向刚度和抗压承载力。夹层钢板的厚度(T,通常为2~4mm)是一个关键设计参数。钢板的破坏(如断裂)是橡胶支座失效的重要模式之一。钢板越厚,其屈服强度和发生屈服的位移量越大,支座的承载能力和变形能力也相应增强。

橡胶支座与隔震技术是现代工程抗震的重要一环,它代表了建筑防震理念从“抗”向“隔”与“耗”的转变。随着材料科学进步与设计理论完善,未来隔震技术将进一步推动建筑与桥梁工程向着更安全、更经济、更耐久的韧性设计目标发展。

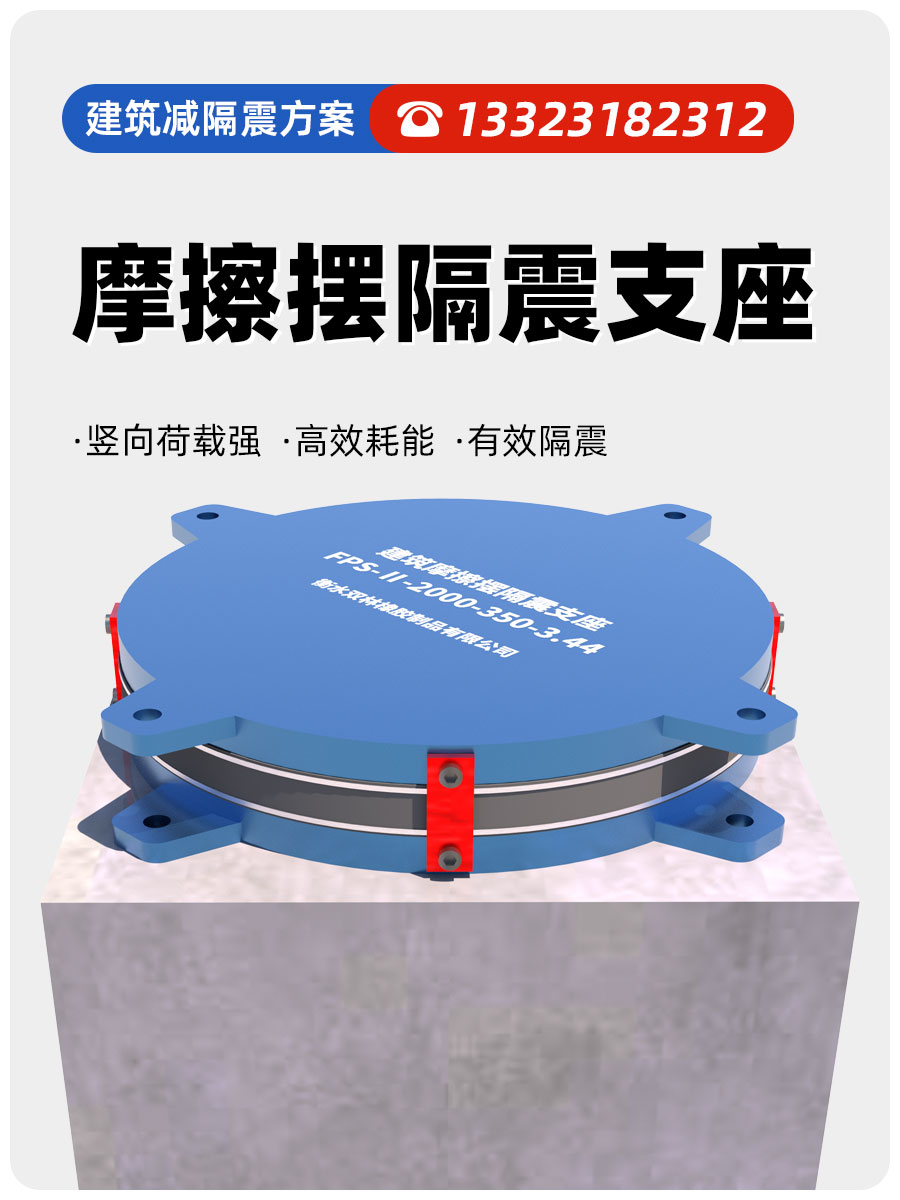

摩擦摆隔震支座FPSII-6000-400-4.11源头工厂

摩擦摆隔震支座FPSII-6000-400-4.11源头工厂

板式橡胶支座早应用在法国郊外SAINFPENIS车站的钢桥上,到二十世纪六十年代,国外已在4000多座建筑上广泛应用,并且在二十世纪七十、八十年代都已有完整的萨准规范,确认了板式橡胶支座的工作原理、设计方法、产品加工公差及成品力学性能试验要求,德国、英国、美国、法国、印度等也都有了自己本国的标准。

当支座采用焊接连接时,在顶、底板相应位置处预埋钢板,支座就位后用对称继续方式焊接。当支座采用焊接连接时,在支座顶,底板相应位置处预埋钢板,支座就位后用对称断续方式焊接。当纵坡坡度大于1%时,应采用预埋钢板、混凝土垫块或其它措施将梁底调平,保证橡胶支座平置。到20世纪90年代,全至少有30多个和地区开展“基础隔震”技术的研究。到当前为止未发现任何问题,运用结果优越。到了1996年日本采用隔震设计的建筑数口达到了230栋。等待两片T梁间横隔板焊成整体后,方可拆除临时支撑。等待砂浆硬化后拆除调整支座水平用的垫块并用环氧沙浆填满垫块位置。

摩擦摆减隔震支座生产厂家

摩擦摆减隔震支座生产厂家

常见 “支座不能自由滑动” 的原因是安装连接板未拆除,处理方案:对于螺栓连接的连接板:采用扭矩扳手按对称顺序拆除螺栓(避免支座受力失衡),拆除后清理连接板残留杂物;对于焊接连接板:采用氧乙炔焰切割(配备水冷装置,避免高温损伤橡胶 / 四氟板),切割后打磨焊渣并补刷防锈漆(环氧富锌底漆 + 聚氨酯面漆,总厚度≥240μm)。

常温型支座:适用于-25℃至+60℃的环境温度范围。

隔震支座FPS-Ⅱ-2000-500-3.8源头工厂

隔震支座FPS-Ⅱ-2000-500-3.8源头工厂

每种叠层橡胶支座在投入使用前必须进行物理机械性能测试,包括胶料强度、压缩变形、剪切模量及耐久性等指标。我国自1975年《公路桥涵设计规范》(试行)首次引入板式橡胶支座内容,后续通过1980年修订及《铁路建筑板式橡胶支座技术条件》(TBL893-8)等文件完善标准。测试要求包括:

安装时需特别注意四氟板表面的清洁处理,储脂槽应充分填充硅脂。同时,配套钢板表面也必须保持洁净,以避免增加支座摩擦力,影响其正常使用性能。

摩擦摆隔震支座FBD生产厂家

摩擦摆隔震支座FBD生产厂家

盆式橡胶支座:由钢盆与橡胶块组合而成,具备更高的承载能力和位移适应性,广泛用于大跨桥梁与重要建筑。其设计通常包括防尘围板,以减少灰尘侵入,延长使用寿命。安装时需准确定位、调平,并采用环氧砂浆灌注底板与基础之间的缝隙,确保力的有效传递。

接触面处理:为保证支座安装平整度,应在支座底面与支承垫石顶面之间捣筑20-50mm厚的干硬性无收缩砂浆垫层

当地震或其他外部力施加在建筑物上时,摩擦板会受到水平力的作用,产生一定的摩擦力。这种摩擦力可以通过重锤的运动来消耗,从而吸收地震能量,减小建筑物的振动幅度和响应。因此,FPS建筑摩擦摆支座能够有效地提高建筑物的抗震性能,保证结构的安全性和稳定性。

调平与固定:安装时若采用螺丝或钢楔块调平,待灌注砂浆垫层凝固后,必须拆除调平螺丝及钢楔块,确保砂浆垫均匀传力;采用焊接连接时,需在支座安装位置预埋比支座顶、底板更大的钢板,并采取可靠锚固措施。