隔震原理落地:隔震层通过 “小水平刚度” 使结构自振周期延长至 2~3s(远离多数场地周期 0.3~1.5s),避免共振;地震时变形集中于隔震层(占总变形的 80% 以上),通过橡胶剪切、铅芯屈服耗散 80% 以上地震能量,上部结构基本保持弹性。

表5耐久性要求序号项目性能要求老化性能竖向刚度变化率不应大于20%水平刚度等效黏滞阻尼比水平极限变形能力橡胶支座外观目视无龟裂徐变性能徐变量不应大于橡胶层总厚度的5%疲劳性能竖向刚度变化率不应大于20%水平刚度等效黏滞阻尼比橡胶支座外观目视无龟裂橡胶支座的耐火性能竖向极限压应力和竖向刚度的变化率不应大于30%。

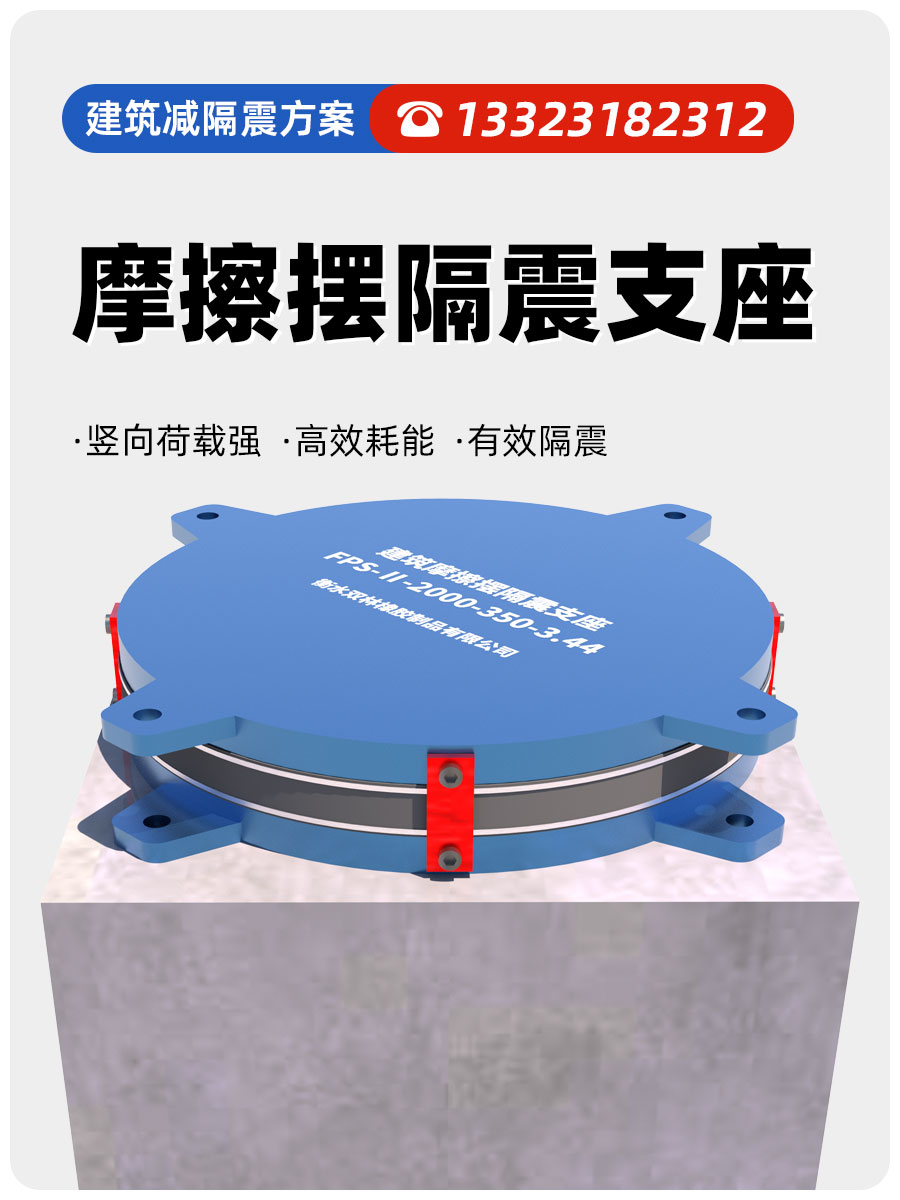

摩擦摆减隔震球形支座

摩擦摆减隔震球形支座

建筑结构中,简谐激励力 FI (Jω) 依次通过梁、支座、墩柱等构件传递,最终以 FO (Jω) 形式传递至基础,该传递过程可类比于电路中电流的流动;各构件两端的速度变化量类比于电路中的电压;YA、Y…、YN 分别为梁体(质量、刚度、阻尼)、各橡胶支座(刚度、阻尼)、各墩柱(质量、刚度、阻尼)的导纳,类比于电路中的电阻,为支座力学性能分析提供了直观的类比模型。

建筑隔震技术能使结构抗震安全性大幅提高,近年来其优异的抗震效果在多次实际地震中得到了充分验证。隔震支座安装阶段,应对支墩(或柱)顶面和隔震支座顶面的水平度、隔震支座中心的平面位置和标高进行精确观测记录,确保安装质量。

摩擦摆隔震支座FPSII-8000-400-4.11厂家

摩擦摆隔震支座FPSII-8000-400-4.11厂家

建筑隔震橡胶支座由多层橡胶和多层钢板或其它材料交替重叠组合而成。对应不同建筑、建筑的要求隔震橡胶支座可以有不同的叠层结构、制造工艺和配方设计,以满足所需要的垂直刚度、侧向变形、阻尼、耐久性等性能要求,并保证具有不少于60年的使用寿命。同时,应用于工程的建筑隔震橡胶支座的结构设计应满足和行业相关规范、规程和标准的要求。

连接构造要求:隔震支座与上部结构、基础之间应设置可靠连接,能够传递罕遇地震下的最大水平剪力。对于砌体结构,支座间距不宜大于2.0米,并应做好外露钢构件的防锈处理。

隔震支座FPS-Ⅱ-2000-500-3.8

隔震支座FPS-Ⅱ-2000-500-3.8

橡胶支座常见病害与检测重点:橡胶支座长期使用过程中需强化检查力度,勘察检测中易发现的病害包括:橡胶材料老化、变质,梁体丧失自由伸缩能力;橡胶板移位引发伸缩缝损坏;支座座板翘起断裂,混凝土受压破损、剥离掉角等。针对板式橡胶支座的耐火性能,可通过燃烧试验验证:对试样进行 1 小时燃烧处理,冷却 24 小时后测试竖向极限压应力与竖向刚度,并与同型号支座标准参数对比,评估耐火性能是否达标。

叠层橡胶隔震支座施工及验收核心要求:施工中需确保支座上下各部件纵横向精准对中;若安装温度与设计温度存在差异,橡胶支座纵向上下部件错开距离需与计算值完全一致。连续建筑实施体系转换时,橡胶支座与硫磺水泥浆块间必须采取隔热措施,防止填充四氟乙烯板和橡胶块因高温受损。

摩擦摆隔震支座FPSII-9000-300-3.48源头工厂

摩擦摆隔震支座FPSII-9000-300-3.48源头工厂

防腐修复:上下连接钢板脱漆时,需按 “环氧富锌底漆(80μm)+ 环氧云铁中间漆(80μm)+ 聚氨酯面漆(80μm)” 补刷,总漆膜厚度≥240μm;病害更换:当支座出现 “橡胶开裂长度>100mm”“钢板外露面积>5%”“竖向压缩变形>20% 设计值” 等不可修复缺陷时,需立即更换;定期检测:每 5 年检测橡胶硬度(增幅≤15IRHD)、水平位移(≤设计值 110%),每 10 年进行荷载试验,验证承载力。

橡胶支座应用史:1936 年法国巴黎郊区的铁路桥首次采用橡胶支座,二战后英、德、美、日等国逐步推广板式橡胶支座,直至 1958 年积累了广泛的工程应用经验,隔震橡胶支座逐渐成为主流隔震构件。

工艺与检验:在支座加工的全过程中,应有完善的工序质量控制体系与严格的质量检验记录。

《规范》没有对滑板橡胶支座下桥墩地震力的计算给出明确规定,如果根据摩擦力与桥墩自身地震力叠加并乘以相应的系数作为设计地震力,则存在可能得到的桥墩屈服强度低于滑板支座发生滑动的摩擦力,从而导致墩的屈服先于滑板支座发生滑动,这与预期的性能不一致;此外,由于存在滑板支座不发生滑动的可能,因此,设计中应根据滑板支座的实际情况进行桥墩相应的抗震设计,这是目前规范所没有考虑的。