预埋件处理:预埋件螺孔清理干净后涂黄油,用黄油和油毡做隔离层,为日后橡胶铅芯隔震支座更换创造条件。

板式橡胶支座需通过耐火性能测试,具体要求:试验条件:采用木柴 + 柴油混合燃料(木柴:柴油 = 5:1),明火燃烧 1h(火焰温度≥800℃);冷却与检测:燃烧后自然冷却至室温,测试竖向极限压应力,与同批未燃烧支座的压应力变化率≤30%,且橡胶无开裂、钢件无严重锈蚀(锈层厚度≤0.3mm),视为合格。

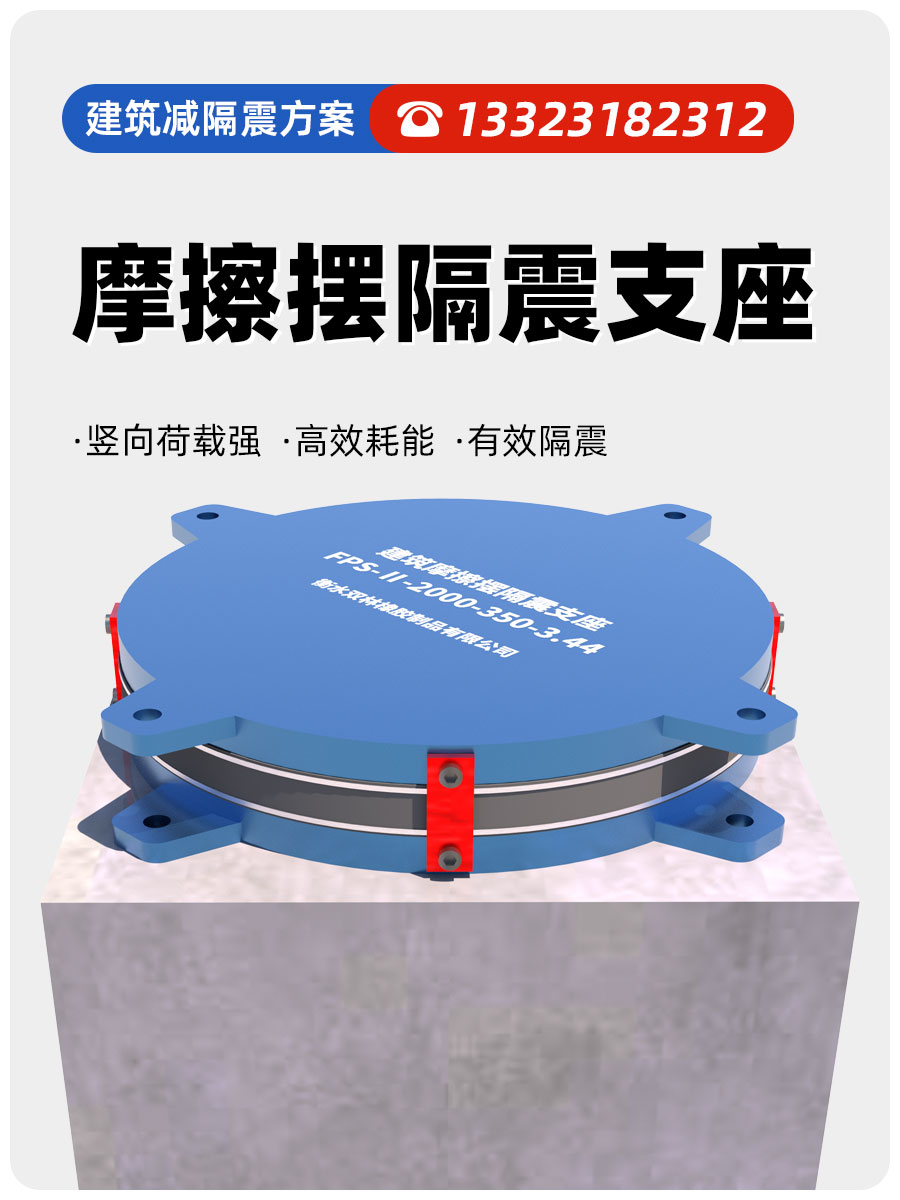

摩擦摆隔震支座FPSII-7000-350-3.81源头工厂

摩擦摆隔震支座FPSII-7000-350-3.81源头工厂

调平与固定:安装时若采用螺丝或钢楔块调平,待灌注砂浆垫层凝固后,必须拆除调平螺丝及钢楔块,确保砂浆垫均匀传力;采用焊接连接时,需在支座安装位置预埋比支座顶、底板更大的钢板,并采取可靠锚固措施。

支座垫石顶面高程允许偏差不超过±2MM,顶面四角高差不超过1MM,轴线偏位不超过5MM。支座垫石顶面也要水平,应加强垫石支撑面混凝土的抹平工作,用较长直尺进行刮平,并随时检验其平整度。支座定位通过用以穿透螺栓,将支座固定在支撑结构上。支座更换用铁勾或人工取出旧支座,如旧支座已与垫石粘结而较难取出可用钢纤、铁锤敲击松动后取出。支座及配件应按型号分类放置,不得混放、散放。产品叠放时应以钢板为基准面叠放整齐、稳固。支座检测时有三个是要破坏的,另外三个做外观检测的是会返还给送样单位的。支座建筑高度低,对建筑设计非常有利。支座就位对中并调整水平后,用环氧砂浆或高标号砂浆灌注地脚螺栓孔及支座底板垫层。支座内橡胶与钢板结合部位的剪应力集中现象是支座损伤的主要原因。支座上、下板中心应对中,其偏差不大于2%。支座上、下板中心应对中,其偏差不大于2‰。

摩擦摆隔震支座FPSII-9000-300-3.48源头工厂

摩擦摆隔震支座FPSII-9000-300-3.48源头工厂

盆式橡胶支座:承载能力更强,适用于大跨度、大荷载工程场景,其构造设计可有效应对复杂受力状态,但对安装精度和基层条件要求更高。

支座进场检验:橡胶支座运至现场后需开箱检验,尺寸偏差需符合标准:总高度为设计值的 ±2%,外直径或边长为设计值的 ±1% 且不大于 ±5mm;外观质量需无裂缝、气泡、缺胶等缺陷,同时核查产品合格证书、出厂检验报告及型式检验报告。

摩擦摆隔震支座FPSII-1000-400-4.11厂家

摩擦摆隔震支座FPSII-1000-400-4.11厂家

球冠圆板橡胶支座则在普通板式橡胶支座基础上进行了结构优化,通过球冠设计更好地适应梁端的转角位移,提高了支座的适用性和耐久性。

位移与转角需求:设计时必须精确计算由温度变化、混凝土收缩徐变、活载等引起的水平位移和梁端转角,确保支座的位移量和转角能力满足规范要求。例如,滑动型支座需明确其顺桥向与横桥向的设计位移量。

摩擦摆隔震支座FPSII-5000-400-4.11

摩擦摆隔震支座FPSII-5000-400-4.11

随着抗震设计理念的进步,隔震支座通过简化结构措施提升工程可靠性。未来支座技术需进一步优化材料耐久性、标准化测试流程,并适应复杂工况(如斜交桥安装时确保短边平行顺桥向)。同时,设计阶段应通过减震系数验算(若不满足需重新布置隔震层或上部结构)确保安全目标。

质量验收与维护规范:定期检查支座完整性、清洁度、位移状态;建立补充硅脂机制,保障摩擦系数稳定性;依据行业标准(如《铁路桥梁橡胶支座使用规程》)进行技术鉴定

无论采用现浇梁法还是预制梁法施工,无论选用何种规格、类型的橡胶支座,墩台顶部必须设置支承垫石。垫石需满足:强度≥C40,平面尺寸比支座外扩 50mm 以上,顶面平整度误差≤2mm/m,其作用包括:①保证支座与墩台、梁体的密贴传力;②为后续支座安装、调整、更换提供操作空间;③避免墩台顶面直接受力导致的局部破损。

复位特性:由于隔震装置具有水平弹性恢复力,使隔震结构体系在地震中具有瞬时自动“复位”功能。地震后,上部结构回复至初始状态,满足正常使用要求。阻尼消能特性:隔震装置具有足够的阻尼C,即隔震装置的荷载F-位移U曲线的包络面积较大,具有较大的消能能力。较大的阻尼C可使上部结构的位移明显减少。